-

• NemiTek Nordvestlandet: Årsmøte avholdt

-

• NemiTek påskequiz: Dette er vinnerne

-

• Rørleggernes fagdag på Kløfta

-

• VVS-messen på Loen med rekordmange utstillere

-

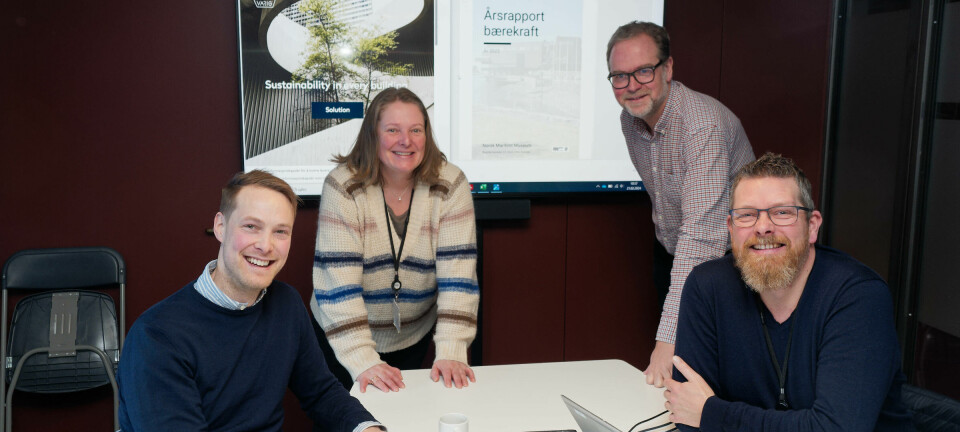

• NemiTek inngår partnerskap med Multiconsult

-

• NemiTek-prisen: En hyllest til fremragende innsats i bransjen

-

• VVS-dagene 2024: To tredjedeler allerede booket

-

• Webinar sett av over 500

LEDIGE STILLINGER

-

GE Healthcare søker etter VVS Rørlegger til fast ansettelse

Søknadsfrist: Snarest

-

Enwa Water Technology søker etter en salgsingeniør av produkter for vannbehandling

Søknadsfrist: snarest

-

Enwa Water Technology søker etter en salgsingeniør avløpsrensing og vannbehandling industri

Søknadsfrist: snarest

-

Enwa Water Technology søker etter prosjektleder VVS

Søknadsfrist: snarest

-

Sandvika Rørleggerbedrift søker selvgående rørlegger

Søknadsfrist: snarest

VVS-DAGENE 2024

-

Geberit feirer stort på VVS-dagene

-

– Vil gjøre standen så bærekraftig som mulig

-

Gratis kurs på VVS-dagene – utstillerne tar regien

-

Hvorfor er VVS-dagene i 2024 ekstra viktig for deg som utstiller?

-

Multiconsult tar med seg over 200 til VVS-dagene

-

Storaktør hemmelige om planene på VVS-dagene

-

Brødrene Dahl satser mer enn noen gang på VVS-dagene

-

Ruller ut rød løper for neste generasjon på VVS-dagene

-

Tusenvis av fagfolk og tidenes kompetanseløft

-

Tilbakeblikk på VVS-dagene 2022

PRESSEMELDINGER

-

KE Fibertec har nådd nok en viktig milepæl

-

Multiconsult og Byggtjeneste inngår samarbeid

-

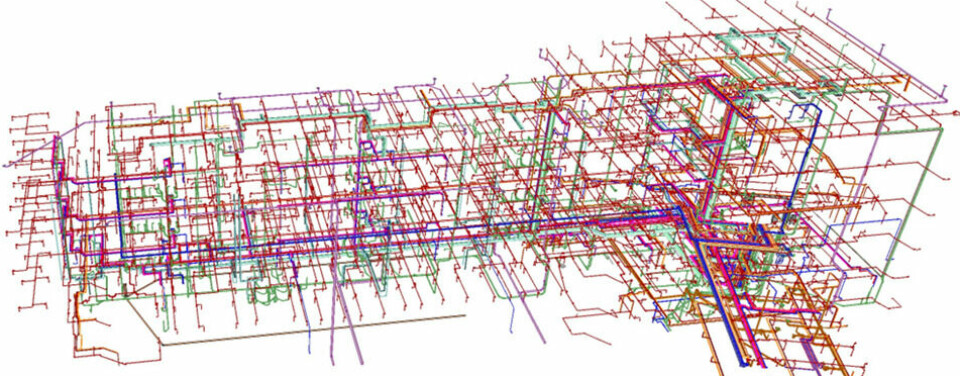

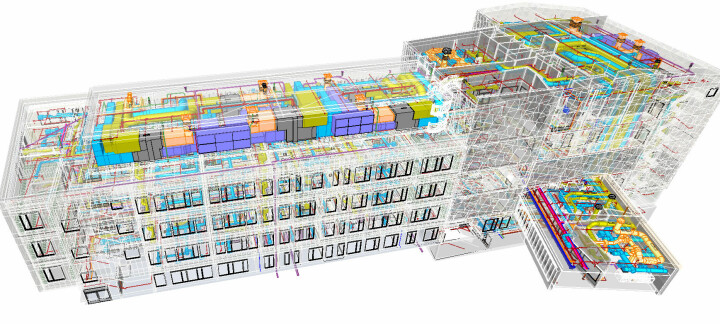

Multiconsult inngår rammeavtale med Sykehusbygg

-

Hafslund Oslo Celsio og OUS inngår samarbeid

-

GK har vunnet ny kontrakt på Rikshospitalet

-

TROX Auranor med nyansettelser

-

Effektive verktøy i jakten på fukt i bygninger

-

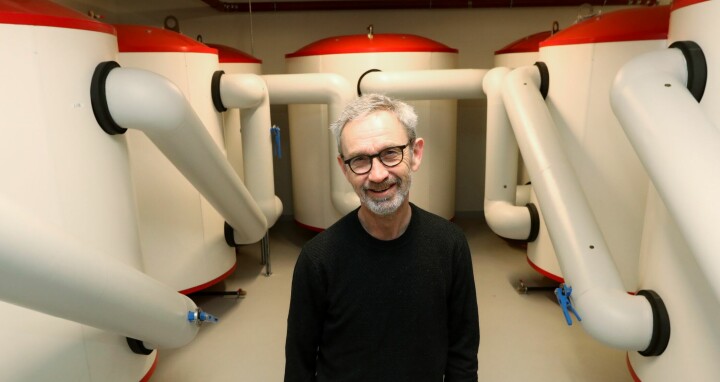

Norges største energisparekontrakt

-

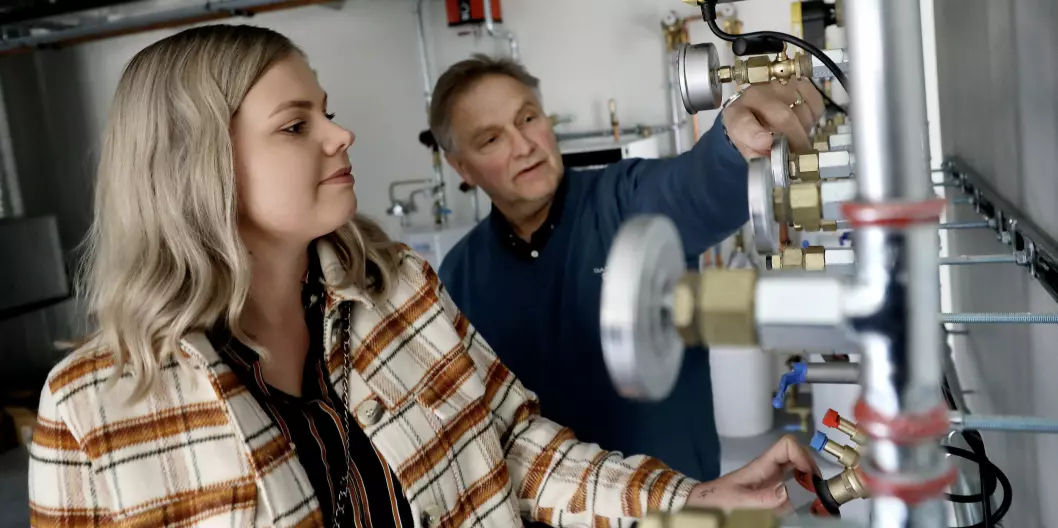

Kvinneandelen øker – fordommene forblir